Qu'est-ce qu'un module de batterie?

Module batterie est une unité de stockage d'énergie intermédiaire entre la cellule de batterie et le bloc-batterie. Le module de batterie est constitué d'un certain nombre de cellules de batterie connectées en série et en parallèle., ainsi que des éléments structurels auxiliaires qui servent à mutualiser le courant, collecter des données, sécuriser et protéger les cellules de la batterie.

Concernant le module de batterie, on voit souvent des expressions comme 2P4S, où P fait référence à une connexion parallèle et S fait référence à une connexion en série. En connectant deux groupes de quatre cellules de batterie en série et en parallèle, nous obtenons un module de batterie 2P4S avec un total de huit cellules de batterie.

Table des matières

Quelle est l'utilisation du module de batterie?

Tout simplement, les modules de batterie sont utilisés pour atteindre la tension souhaitée, capacité et puissance de sortie. Ces modules de batterie peuvent être utilisés comme éléments de base pour des packs de batteries plus grands., fournir une solution évolutive et efficace pour une variété d’applications.

Les modules de batterie jouent un rôle essentiel dans les systèmes de stockage d'énergie et de transmission d'énergie. Leur objectif principal est de stocker l’énergie électrique et de la fournir en cas de besoin comme source d’énergie fiable et efficace.. Les modules de batterie combinent plusieurs cellules de batterie pour obtenir une tension plus élevée, capacité et puissance de sortie supérieures à celles d'une seule cellule de batterie.

En combinant des cellules de batterie dans un module de batterie, les fabricants peuvent créer des unités standardisées plus faciles à gérer, remplacer et agrandir. Cette approche modulaire permet de construire des batteries plus grandes en combinant plusieurs modules de batterie., permettant d'adapter les solutions d'alimentation à des applications spécifiques.

Essentiellement, un module de batterie comble le fossé entre une seule cellule de batterie et un système complet de stockage d'énergie, offrant une polyvalence, solution gérable et sécurisée pour stocker et fournir de l’énergie dans une variété d’applications.

Naissance du module batterie

Une cellule de batterie, du point de vue de la fabrication mécanique, souffre de mauvaises caractéristiques mécaniques et d’interfaces externes peu conviviales, entre autres problèmes:

- La taille, la forme et tout autre état physique externe ne sont pas stables, avec le processus du cycle de vie produira des changements évidents.

- Le manque d’interface d’installation et de fixation mécanique simple et fiable.

- Le manque de connexion de sortie pratique et facile et d’interface de surveillance de l’état.

- Sa propre faible protection mécanique et isolante.

En raison de ces problèmes avec une cellule de batterie, une couche supplémentaire doit être ajoutée pour y remédier et rendre la cellule de batterie plus facile à assembler et à intégrer. Le module de batterie se compose de quelques à une ou deux douzaines d'unités cellulaires avec un état externe relativement stable, mécanique pratique et fiable, interfaces de sortie et de surveillance, ainsi qu'une isolation et une protection mécanique plus solides, ce qui est une bonne solution au problème d'une seule cellule.

Les principaux avantages des modules de batterie standard incluent:

- Peut plus facilement réaliser une production automatisée, et a une efficacité de production élevée, la qualité des produits et les coûts de production sont plus faciles à contrôler.

- Peut former un degré élevé de standardisation, aider à réduire considérablement les coûts de la chaîne de production et à améliorer l’efficacité de la production. Interfaces et spécifications standard permettant au marché de rivaliser pleinement avec le choix bidirectionnel, et conserver une meilleure opérabilité d'utilisation de l'échelle.

- Excellente fiabilité, tout le cycle de vie des aspects mécaniques et d'isolation de la batterie peut constituer une bonne protection.

- Coûts des matières premières relativement faibles, n'entraînera pas trop de pression sur les coûts d'assemblage final du groupe motopropulseur.

- La valeur de la plus petite unité maintenable est relativement faible, ce qui a un effet significatif sur la réduction des coûts après-vente.

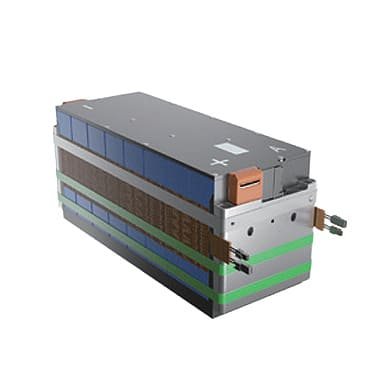

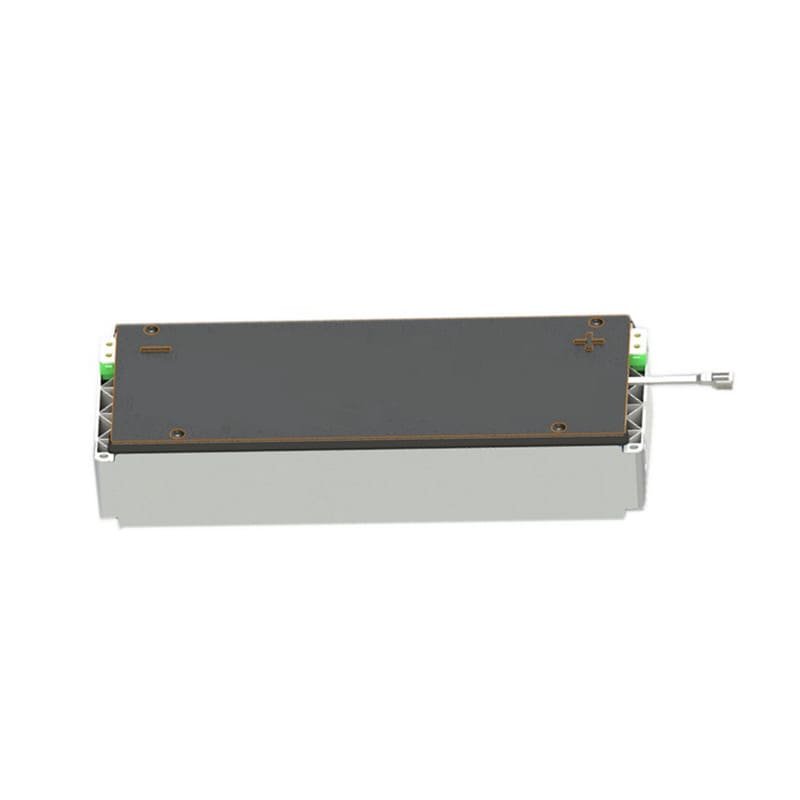

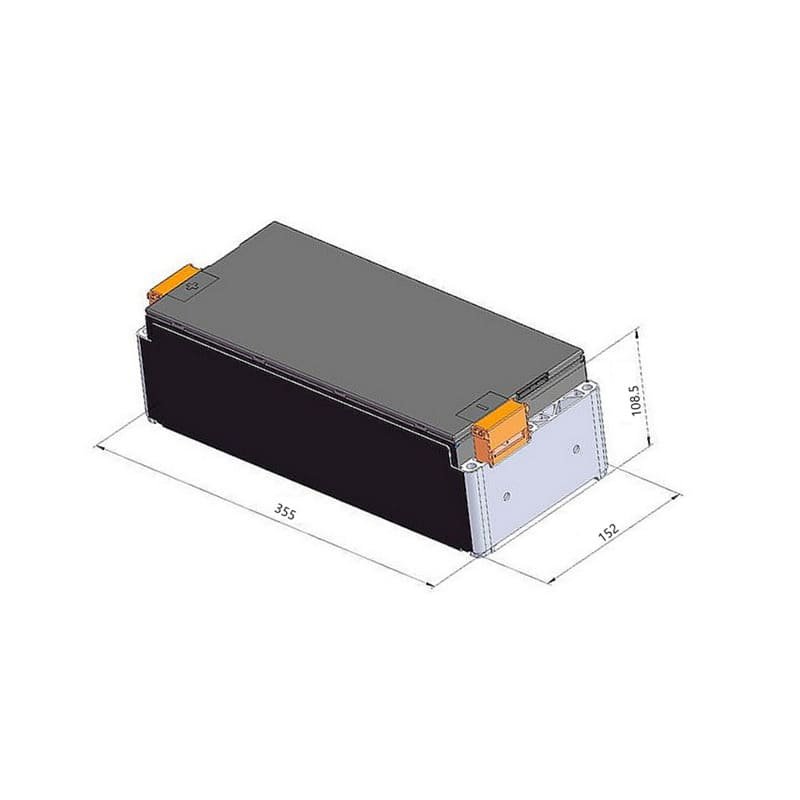

Structure des composants du module de batterie

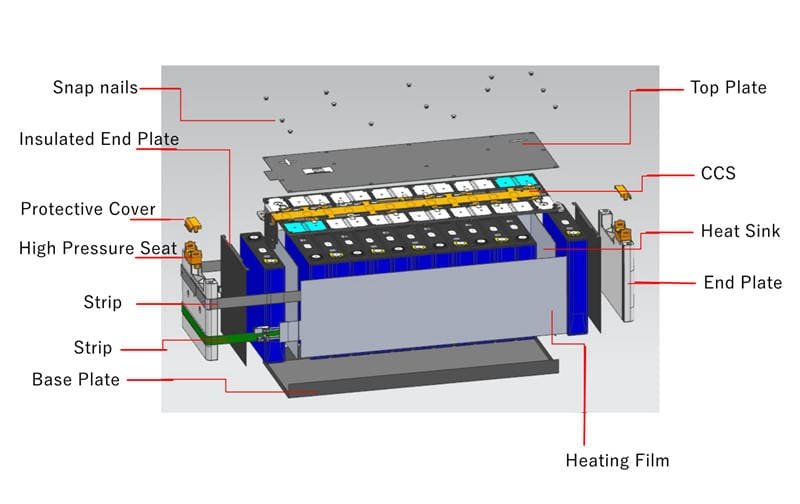

Comme on le voit sur la photo ci-dessus, le module de batterie est principalement composé de cellules de batterie, panneaux isolants, plaques d'extrémité, CSC(Système de connexion cellulaire), panneaux de couverture supérieurs, et panneaux inférieurs isolés.

Ce ne sont pas absolus, le module de batterie peut ajuster sa structure de composition en fonction de différentes situations de projet. Par exemple, si la batterie doit fonctionner dans un environnement à basse température, un film chauffant peut être ajouté. Je ne veux pas utiliser de ruban d'emballage pour fixer, peut également être remplacé par une plaque latérale.

Processus d'assemblage du module de batterie

En termes simples, le processus d'assemblage du module de batterie consiste à connecter et à assembler plusieurs cellules de batterie avec une structure de cadre, Système de connexion cellulaire (CSC), composants d'isolation et autres pièces, puis je fais toutes sortes de tests. Vous trouverez ci-dessous le processus d'assemblage détaillé d'un module de batterie.

1. Cellule de batterie en ligne

Le bras robotique dispose les cellules de batterie entrantes dans le cadre matériel, qui est tiré par le chariot AGV vers la partie de chargement sur site pour le chargement. Chaque emplacement avec un cadre matériel est automatiquement détecté. S'il y a un manque de matériel, la fonction de détection affichera une alerte précoce via le système d'éclairage de sécurité et le MES (Système de gestion des informations de fabrication).

2. Test OCV/ACR des cellules de batterie

Le bras robotique saisit la cellule de batterie du cadre de matériau et descend vers le bas., réalisant automatiquement les fonctions de numérisation de code, confirmer la polarité de la cellule de la batterie, Détection du VCO, et comparaison de la valeur K. En outre, le procédé présente une fonction de détection anti-émoussement de la polarité des éléments de batterie et une fonction anti-émoussée de recodage des éléments de batterie. Donc, s'il y a une anomalie, il déclenchera une alarme et placera la cellule de la batterie sur la table NG.

3. Retournement et nettoyage des cellules de batterie

Le bras robotique placera les cellules de la batterie conformément aux exigences de conception du module de batterie, appliquer de la colle sur les cellules de la batterie, collez le couvercle isolant et la feuille d'isolation thermique tout en pouvant retourner plusieurs cellules de batterie. Le nettoyeur plasma effectuera le nettoyage correspondant de la cellule de la batterie. Le traitement de surface au plasma est une méthode de traitement à sec, seule la surface du matériau est traitée, c'est un moyen plus sûr de nettoyer les batteries lithium-ion.

4. Collage de cellules de batterie

Selon le nombre de cellules de batterie dans le module de batterie et l'emplacement de collage, le dispositif de collage des cellules de batterie est placé séparément pour le collage. Les emplacements de collage sont généralement des plaques d'extrémité, plaques latérales, tampons tampons, feuilles isolantes de plaque d'extrémité et ainsi de suite.

5. Empilage de cellules de batterie

Le bras robotique saisit les cellules de la batterie sur la table d'empilage pour les empiler.. Pendant le processus d'empilage, il y a des fonctions de centrage et de mise en forme pour maintenir le module de batterie dans un avion. Une fois le module de batterie empilé formé, les informations telles que la position de placement des cellules de batterie dans le module de batterie doivent être saisies dans le système pour réaliser la liaison entre le code du module de batterie et les cellules de batterie, et le code du module doit être imprimé ultérieurement..

6. Regroupement de modules

Une fois l’empilement terminé, le module de batterie est automatiquement saisi par le bras robotique jusqu'à la table de formage, puis roulé par le jeu manuel de ruban adhésif.

7. Impression de codes QR

Le code QR du module de batterie généré lors du processus d'empilage est placé sur le module de batterie.

8. Mise au repos du module de batterie

Stockez le module de batterie en position de repos pour mettre au repos.

9. Nettoyage des colonnes de poteaux/positionnement de photos

Une fois le module de batterie transporté vers la station de positionnement visuel et de nettoyage laser à colonne polaire, il termine la numérisation automatique du code et adopte une caméra 2D pour prendre des photos pour le positionnement. Le laser est utilisé pour nettoyer au laser la colonne polaire afin de nettoyer les impuretés et la couche oxydée sur la surface de la colonne polaire.. Après le nettoyage, la surface de la colonne polaire est blanc laiteux sous inspection visuelle et n'a aucun éclat métallique.

10. Placement CCS

L'installation doit garantir que la rangée d'aluminium ne provoquera pas de court-circuit ni d'autres phénomènes dus aux changements pendant le processus de soudage.. Une fois l'installation terminée, relâchez et laissez le module de batterie s'écouler automatiquement dans la station de soudage.

11. Soudage laser

Fermez la porte de la salle de soudage, démarrer l'équipement, pressuriser le mécanisme de positionnement, de sorte que le gaz de protection de soudage soit automatiquement amarré, de sorte que le système à trois axes porte la portée, CCD (Dispositif à couplage de charge) lentille de positionnement et de vibration pour terminer le soudage à son tour. Enfin, après la fin du soudage, libérer le dispositif de compression et d'autres institutions, ouvrir automatiquement la porte de la salle de soudage, le module et le chariot de montage sont sortis de la salle de soudage.

12. Nettoyage des cordons de soudure

Après soudage, le cordon de soudure est aspiré et nettoyé.

13. Test de fin de vie

Il s'agit d'un test de fonctionnement complet avant que le module de batterie ne quitte la chaîne de production.. Scannez d'abord le code pour confirmer les informations du module de batterie, puis lancez le test. La sonde est enfoncée et les données de test sont stockées et téléchargées sur l'ordinateur de contrôle industriel ou MES (Système d'exécution du processus de fabrication). A la fin de l'épreuve, la sonde est retirée et le module batterie est retiré.

14. Test de tension d'isolement

Le test d'isolation consiste à déconnecter les bornes positives et négatives du module de batterie du périphérique externe., sélectionnez le compteur de niveau de tension DC1000V pour mesurer la résistance d'isolation entre la borne positive du module de batterie et la partie conductrice externe exposée, et entre la borne négative du module de batterie et la partie conductrice externe exposée. Selon les exigences, la valeur de résistance doit être ≥ 1GQ. le test de tenue en tension consiste à mesurer le courant de fuite entre le pôle positif du module de batterie et la partie conductrice externe exposée, entre le pôle négatif du module de batterie et la partie conductrice externe exposée.

15. Montage supérieur et inférieur

Installez la plaque de recouvrement sur le dessus du module de batterie et le film isolant sur le dessous.

16. Module de batterie hors ligne

Utilisez le bras robotique pour mettre le module de batterie hors ligne, puis transportez le module de batterie jusqu'à la zone de stockage par chariot AGV.

Ceci est une vidéo du processus d'assemblage du module de batterie sur une ligne de production automatique. J'espère que cela vous aidera à comprendre le module de batterie. Si vous avez des questions, qu'il s'agisse de cellules de batterie, modules de batterie ou lignes de production, n'hésitez pas à nous contacter.

NBCELLENERGY vous accueille à tout moment!